人気のバンパースペアパーツプラスチック金型設計工場自動車/自動車/車の交換用射出成形

製品ユニットごとの梱包サイズは58.00cm * 48.00cm * 36.00cmです。 製品ユニットあたりの総重量 350,000 kg。 車のステアリングホイールの射出成形金型設計 車のステアリングホイールはプラスチック部品です

基礎情報

| モデル番号。 | PSK-106 |

| 保証 | 3年 |

| 成形方法 | スプリッツガスフォーム |

| 表面仕上げ工程 | 研磨 |

| フォルホルラウム | マルチキャビティ |

| プラスチック | POM |

| プロセス組み合わせタイプ | シングルプロセスモード |

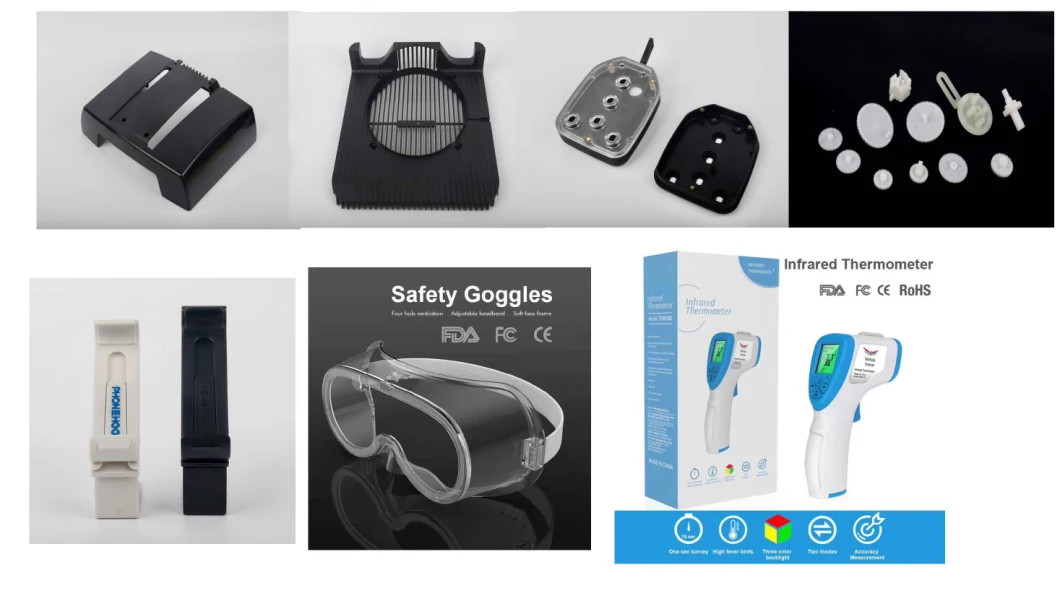

| 応用 | 車、家電、エレクトロニクス、家庭用、ハードウェア |

| ランナー | 売れ筋商品 |

| デザインソフトウェア | そして |

| インストール | 祭り |

| 認証 | TS16949、CE、ISO |

| 標準 | ハスコ |

| オーダーメイド | オーダーメイド |

| 顧客サービス | 3年 |

| 輸送パッケージ | 木材または個体 |

| 仕様 | 58×48×36cm |

| 商標 | PSM |

| 起源 | 中国 |

| HSコード | 3901100001 |

| 生産能力 | 600セット/年 |

梱包と配送

製品ユニットごとの梱包サイズ: 58.00 cm * 48.00 cm * 36.00 cm。 製品単位あたりの総重量: 350,000 kg製品説明

| 商品情報 | ||

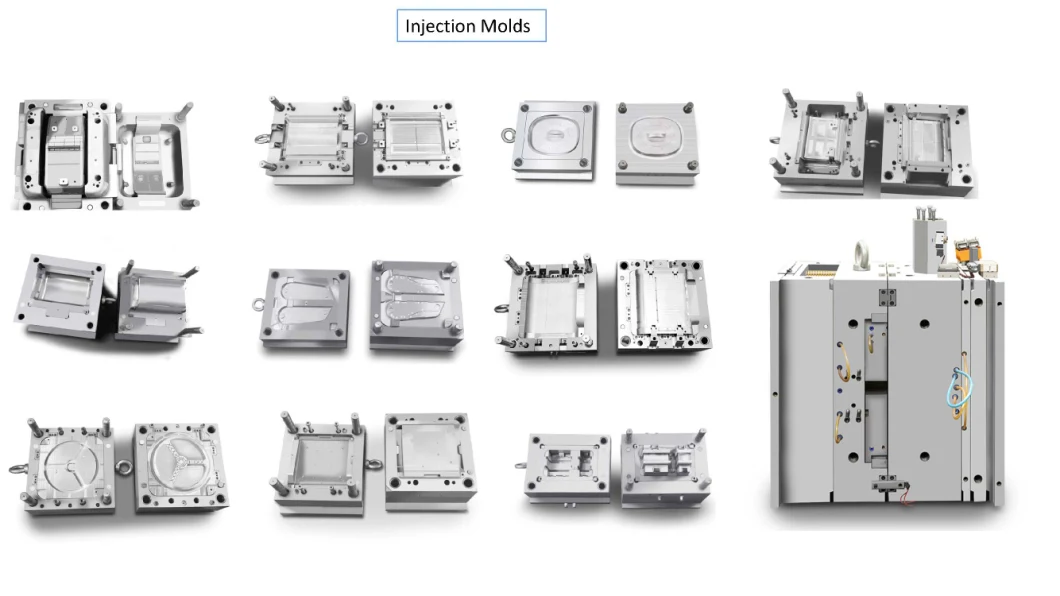

| 商品名 | カーモールディングバンパープラスチック金型 | |

| 成形方法 | プラスチック射出成形 | |

| 表面処理 | 研磨。 エッチング済み。 テクスチャ | |

| 排出システム | エジェクタピン | |

| テール材質 | 腹筋 | |

| 部品サイズ (MM) | 580*480*360 | |

| 形状規格 | HASCO規格 | |

| 包装 | 顧客の要求に応じて | |

| 形鋼 | プレート | S50C |

| B-プラット | S50C | |

| キャビティインサート | S136 (HRC 45-50) | |

| コア用途 | S136 (HRC 45-50) | |

| スライドインサート | 2344 | |

| エジェクタープレート | S50C | |

| スペアパーツ | S50C | |

| 形状の説明 | 金型サイズ (L*W*H MM) | 980*860*450 |

| 金型総重量(kg) | 965 | |

| 金型寿命(ショット数) | 1.000.000 | |

| 金型製作サイクル | 35 屋根 | |

| 表面仕上げ | 研磨 | |

| ランナーの説明 | 売れ筋商品 | |

| 排出システム | イジェクトブレード | |

| サイクルタイム(秒) | 55秒 | |

| インジェクターの種類 | 側面入口 | |

| 形状タイプ | プラスチック射出成形 |

| 形材 | P20/718/738/NAK80/S136 |

| シェイプベース | ハスコー、DME、ミスミ、YES、LKM usw |

| 形状ランナー | コールドチャンネル/ホットチャンネル |

| フォルトル | スライディングゴール/アンダーゴール/ポイントゴール |

| 空洞 | シングル/マルチキャビティ |

| ソフトウェアの設計 | AND/PROE/CAD/SOLIDWORKS |

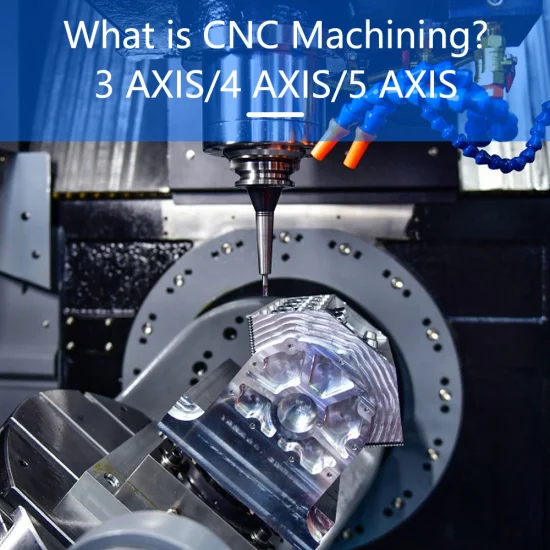

| 成形設備 | CNC、ワイヤーカット、フライス盤、放電加工機 |

| 原材料 | ABS、PP、PC、PA6、PA66、PVC、POM、PMMA、PSなど |

| パケトゥグ | ホルツパレット、カートン |

| OEM/ODM | ようこそ、2D/3D ファイルまたはサンプルを提供してください |

| リードタイム | 約20日 |

車のステアリングホイールの射出成形金型の設計。 車のステアリングホイールは、車内のプラスチック部品です。 産業では、ステアリング ホイールは射出成形によって大量生産されます。 自動車の内装部品は主にプラスチック部品で構成されており、射出成形金型の品質は自動車の内装を左右する重要な要素です。 したがって、自動車内装部品の金型設計を検討することは実用上重要です。 「ステアリングホイール射出金型設計」はPro/Eソフトウェアにより設計されます。 ステアリングホイールの材質特性 プラスチック部品の材質は、総合特性に優れたエンジニアリングプラスチックであるABSを使用しています。 良好な加工および成形特性、優れた寸法安定性、高い耐衝撃性、良好な外観特性を備えています。 金型温度を適切に上昇させると、プラスチック部品の平滑性が向上します。 材料密度は1.02~1.05g/cm3(スプレーグレードの密度は1.05g/cm3)、理論計算上の収縮率は0.6%、バリ値は0.04mmです。 ステアリングホイールの射出成形金型の設計手順。 分離デザイン。 パーティング面の設定にはステアリングホイールを使用し、射出成形金型の設計では、まず1型1キャビティのパーティング面を設定し、ボリュームブロックを分割して1型1キャビティの金型を鋳造します。 次に、1 つの形状と 2 つのパーツの分離領域が定義されます。 分離プロセス中、プラスチック部品の左右の角が最も複雑です。 これら 2 つの部分はパーティング面の交点であり、パーティング面の間には一定の隙間があります。 したがって、一般的な分離方法が使用されます。 ボリュームブロックは分割できません。 そしてインターフェイス全体に到達できなくなります。 ステアリング ホイール射出成形金型は、製品上のモデリング ラインを選択してワークピースに投影し、その投影ラインを製品の上面に引き伸ばして多角形の分離面を取得し、最後にすべての側面分離面を結合することによって設計されます。 このフォームは 1 ピース 2 部分のレイアウトです。 したがって、境界混合法を使用して 2 つの部品間のパーティング サーフェスを設定し、その後すべてのパーティング サーフェスをマージして全体のパーティング サーフェスを設定します。ステアリング ホイール射出成形ゲートの設計一般的にサイド ゲートはパーティング サーフェス上で開くため、 、プラスチック部品の外側から材料を供給します。ゲートの断面形状がシンプルで、加工が便利で、プラスチック部品に残る痕跡が小さく、成形が良好に保証されます。 したがって、ステアリングホイール射出成形金型の設計では、プラスチック部品の構造特性に応じてサイドゲートを選択します。 ゲートの位置を決定するときは、ゲートは製品壁の最も厚い部分に設計する必要があり、供給を容易にするためにスプルーからキャビティのさまざまな部分までの距離はできるだけ短くする必要があります。 成形中に発生する可能性のあるスプルーでの飛沫を避けます。 スネークフローとスプルーは製品成形の主力となるように設計する必要があります。ステアリングホイール射出成形ツールの冷却システム冷却システムは、エジェクターシステムや他の接続部品に影響を与えずに、キャビティのできるだけ近くに設置する必要があります。プラスチック部品の構造の複雑さにより、冷却水路は直線型または回転型になります。 直通水路は構造が単純で加工が容易ですが、冷却効果は一般的です。 回転水路の経路がキャビティの輪郭に近くなり、冷却効果が高くなりますが、加工コストが高く、場合によっては分割構造を使用する必要があります。 ステアリングホイール射出成形金型の設計は直線冷却水路を採用しており、可動金型と固定金型の冷却水路は冷却水路図のように配置されています。 冷却水の流量を調整することで、冷却システムによって放散される熱を制御し、金型キャビティの温度を調整できます。 ステアリングホイール射出金型の作業プロセス: 金型が閉じられた後、射出成形機は ABS 材料をキャビティに注入し始め、成形品を一定時間加圧した後、射出成形品とともに可動金型が固定金型から分離し始めます。成形機の影響と中子を包み込む力により、可動金型上にプラスチック部品と流れた凝縮水が残ります。 エジェクタ機構の作用により、プラスチック部品が可動金型から分離されます。 この動作により、エジェクタロッドは金型を閉じた位置に戻り、最終的に金型が閉じられます。 この時点で、金型は 1 つの作業サイクルを完了します。

私たちに送ってください